Bereitstellung prozessangepasster Preforms für hybride Strukturbauteile im Automobilbau

Abgeschlossenes Projekt

Um eine Trendwende in der automobilen Produktion herbeizuführen, müssen wissenschaftliche Anstrengungen hin zu nachhaltigen Prozessen und Produkten unternommen werden. Ein Schlüssel zur Lösung der Herausforderungen liegt in einer ganzheitlichen Prozesskette textilverstärkter Kunststoff-/Metallverbunde. Die Verzahnung von Entwicklungsprojekten dieser Prozesskette im Rahmen der OHLF, des Fraunhofer-Projektzentrums Wolfsburg und der Technischen Universität Braunschweig ist das übergeordnete Ziel des Projekts »ProText«.

Eine primäre Zielstellung des Projekts »ProText« war die Verzahnung der Projekte »KonText«, »KadiText«, »Oberhalb«, »Organoblech« und »ProBio« innerhalb des Forschungscampus »Open Hybrid LabFactory e. V. (OHLF)«. Alle Projekte haben für sich bedeutende Entwicklungsarbeiten in ihren spezifischen Themenstellungen erbracht. Für eine ganzheitliche Prozesskette war jedoch die Verknüpfung dieser und die Beantwortung der hieraus resultierenden Fragestellungen essentiell. Die Beteiligung aller zum Projektzeitpunkt in der OHLF integrierten Forschungseinrichtungen verdeutlicht den interdisziplinären Kooperationsansatz und die in der Forschungslandschaft Deutschland einmalige Kompetenzvielfalt an einem Entwicklungsstandort.

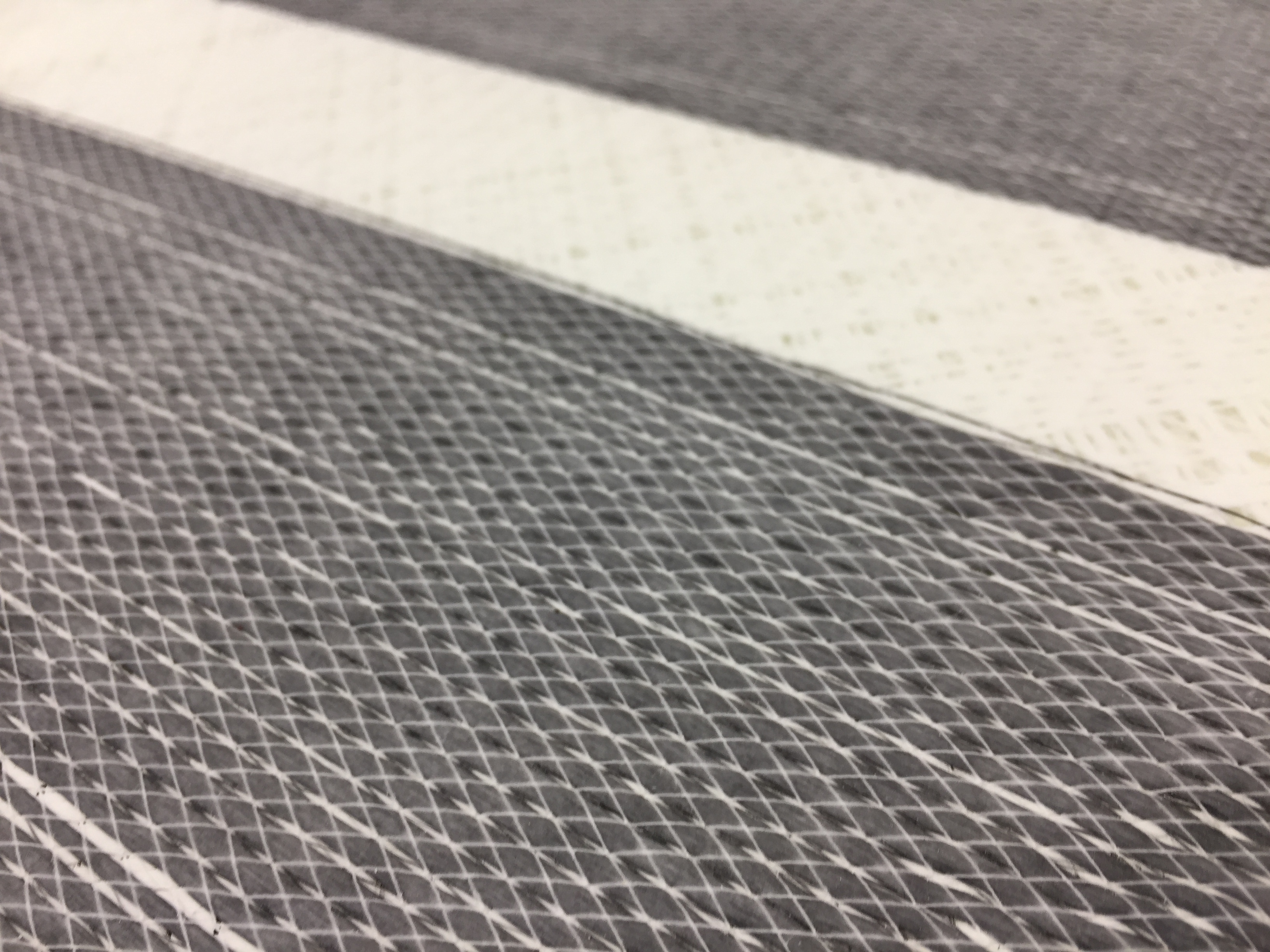

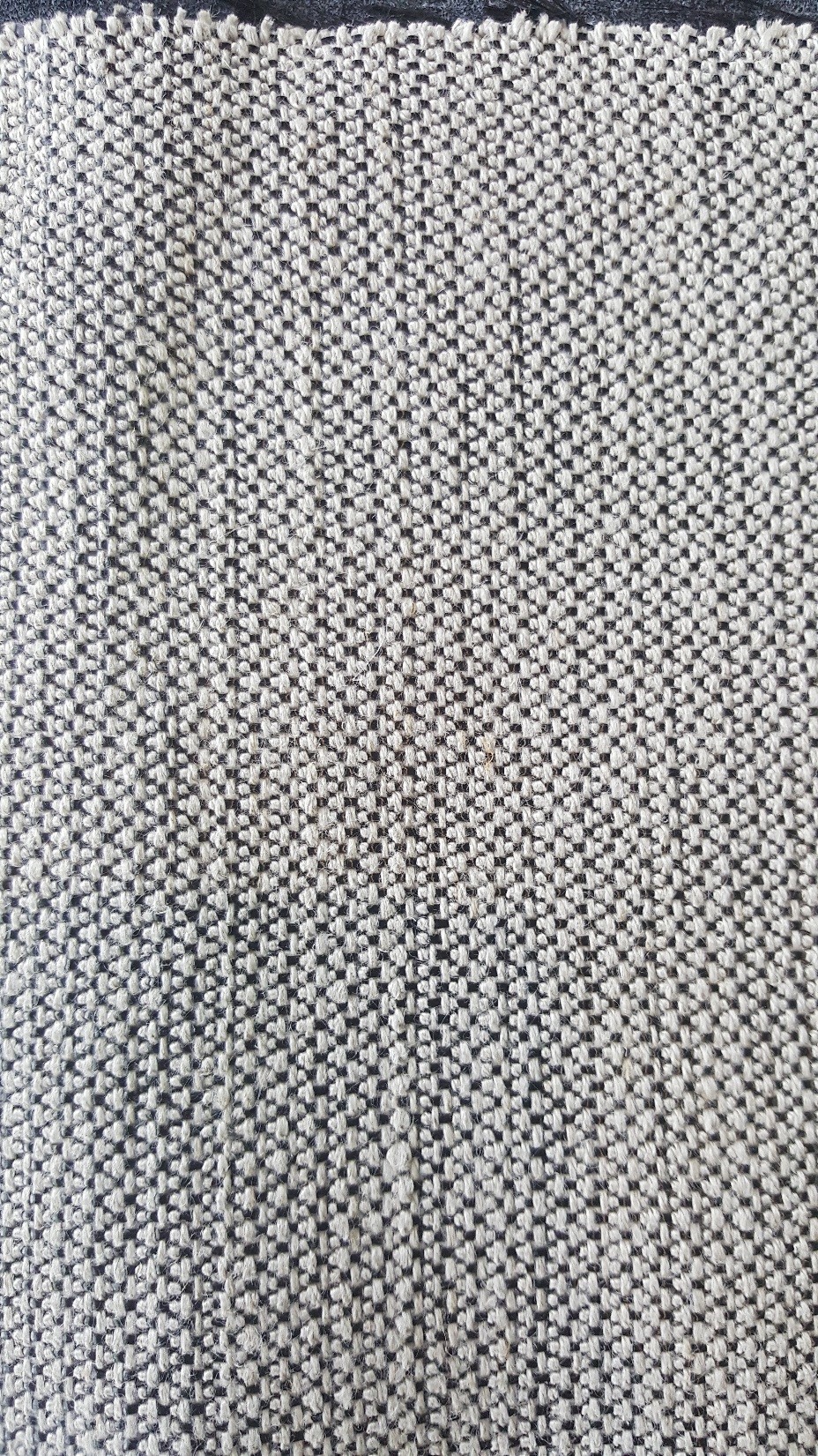

Thematisch wurden Fragestellungen im Bereich der Technologieentwicklung und Materialentwicklung beantwortet. Zentraler Schwerpunkt war die Weiterverarbeitung kraftflussgerechter Textilien auf Gelege- (»KonText«) und Gewebe-Basis (»ProBio«). Eine breite Kompetenz in der Herstellung biobasierter Hybridgewebe, deren Weiterverarbeitung und Qualifizierung wurde aufgebaut und ein verbessertes Crashverhalten konnte gezeigt werden. Hybridgelege aus Glas- und Kohlenstofffasern konnten ebenfalls in Großserie demonstriert werden. Sowohl thermoplastische als auch duromere Matrizes (»Organoblech«) wurden für die kunststoffbasierte Weiterverarbeitung einbezogen. Die Imprägnierung in Großserie (»KadiText«) konnte durch Versuche und LifeCycle-Analysen qualifiziert und aufgebaut werden. Kraftflussgerechte Textilien benötigen auch eine bedarfsgerechte lokale Dosierung der notwendigen Imprägniermatrizes. Hierfür wurde in einer agilen und interdisziplinären Entwicklung ein variables Kunststoffauftragsmodul vom Konzept zum funktionsfähigen automatisierten Prototypen aufgebaut. Das Querschnittsthema der Grenzflächen und eine Beeinflussung durch modernste Plasmatechnik wurde seitens TU Braunschweig und Fraunhofer IFAM umfassend betrachtet.

Vom Textil über das Halbzeug zum Bauteil wurden somit Lücken geschlossen und der Transfer in die Industrie kann zielgerichtet erfolgen. Die Anwendung ressourceneffizienter und nachhaltiger Faserverbundwerkstoffen im Spannungsfeld automobiler Serienfertigung rückt somit einen Schritt näher.

Fraunhofer-Projektzentrum Wolfsburg

Fraunhofer-Projektzentrum Wolfsburg