Large scale demonstration of new circular economy value-chains based on the reuse of end-of-life fiber reinforced composites

Im Projekt »FiberEUse« wurden verschiedene Innovationspfade gebündelt, um das Recycling von Kompositen zu verbessern, profitabel zu machen und in Form von neuen Produkten in Wertschöpfungsketten wiederzuverwerten. Faserverstärkte Komposite werden vermehrt als Strukturmaterialien in vielen Sektoren verwendet. Das Recycling solcher Materialien stellt jedoch eine Herausforderung dar. Obwohl mechanische Recyclingprozesse und Pyrolyse ein hohes Technology Readiness Level (TRL) erreicht haben, werden viele End-of-Life Kompositbauteile auf Mülldeponien entsorgt, da noch kein zusätzlicher Nutzen im Rahmen einer Wiederverwendung bewiesen wurde.

Das Projekt »FiberEUse« gliedert sich in drei verschiedene Use-Cases, in denen der Fokus auf das mechanische und thermische Recycling sowie die Wiederaufbereitung und Wiederverwendung von End-of-Life Kompositbauteilen lag.

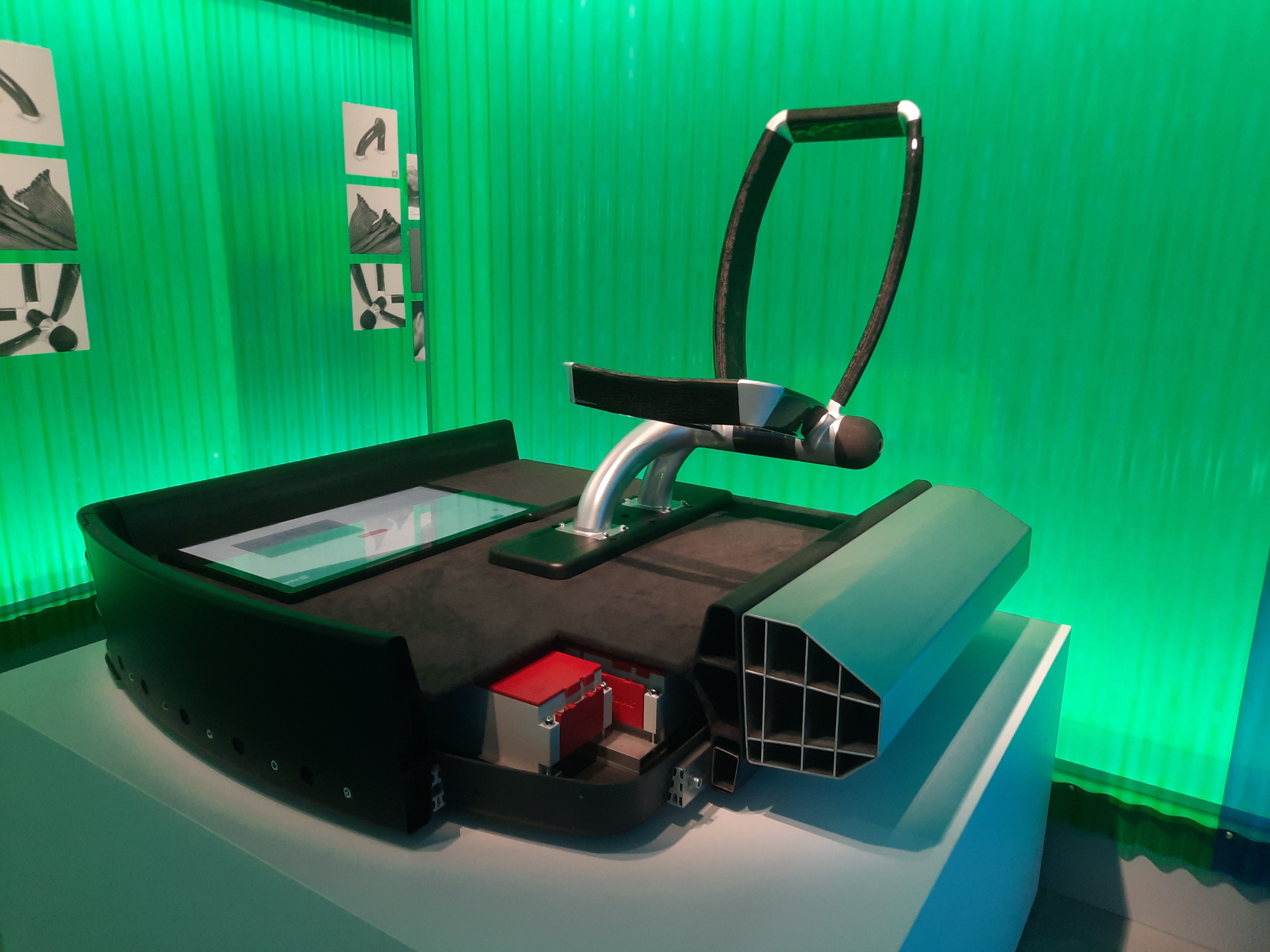

Tätigkeitsschwerpunkt des Fraunhofer-Projektzentrums Wolfsburg war die Entwicklung eines wiederverwertbaren Fahrzeuggrundrahmens sowie einer wiederverwertbaren Sitzstruktur aus kohlenstofffaserverstärktem Kunststoff in Zusammenarbeit mit den Projektpartnern EDAG und INVENT. Hintergrund der Entwicklungen ist der Ansatz, dass nach dem Ende eines Fahrzeuglebens der Grundrahmen sowie die Sitzstruktur demontiert, aufbereitet, ggf. repariert, und anschließend mit neuen Komponenten zu einem neuen Fahrzeug montiert werden. Faserverstärkte Kunststoffe (insbesondere mit Kohlenstofffasern) eignen sich aufgrund ihrer Korrosionsbeständigkeit und hoher Ermüdungsfestigkeit ideal für solche langlebigen Komponenten. Neben der Entwicklung einer speziellen kreislaufgerechten Konstruktion, Auslegung und Bauweise wurden auch verschiedene Technologien und Prozesse zur einfachen Demontage und der anschließenden Wiederaufbereitung und Wiederverwendung implementiert und erprobt.

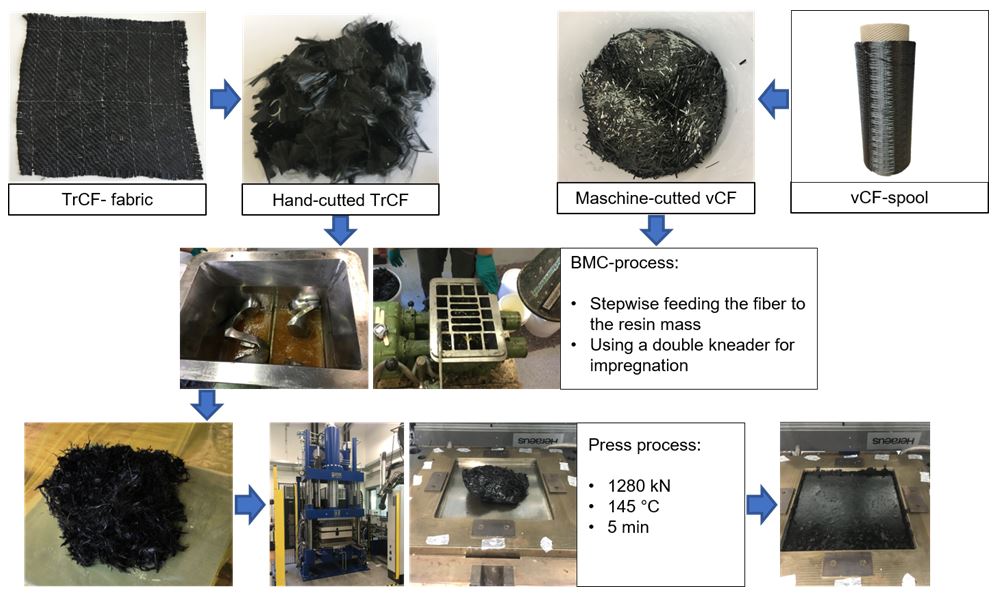

Als Lösung für die Gestaltung ergab sich sowohl für den Grundrahmen als auch für die Sitzstruktur eine Rahmenstruktur aus Profilen und Knotenelementen. Die Profile für den Fahrzeuggrundrahmen wurden dabei vom Fraunhofer-Projektzentrum mittels Pultrusionsverfahren gefertigt. Herausforderungen waren die Profilgröße, die Realisierung der komplexen Geometrie und der verschiedenen Faserlagen. Die Knotenelemente wurden sowohl für den Grundrahmen als auch für die Sitzstruktur aus einem kohlenstofffaserverstärkten Bulk Molding Compound (BMC) hergestellt. Herausforderung bei den Knotenelementen war die Entwicklung von passenden Werkzeugen für die ebenfalls komplexen Geometrien sowie die entsprechende Prozessführung. Im Rahmen der Entwicklung der BMC Knotenelemente wurde der Einsatz von thermisch recycelten Kohlenstofffasern als Verstärkungsmaterial des BMC evaluiert. Ein erster Vergleich zeigt zwar verringerte mechanische Kennwerte gegenüber einem BMC mit Neufasern, jedoch gibt es verschiedene Optimierungsmöglichkeiten auf Material- und Prozessebene zur Verbesserung der Eigenschaften von BMC mit Recyclingfasern. Diese Optimierungsmöglichkeiten sollen in weiterführenden Projekten erprobt und validiert werden.

Parallel zur Konzeption und Konstruktion von Grundrahmen und Sitzstruktur wurden auch verschiedene Technologien zur Implementierung der automobilen Kreislaufwirtschaft entwickelt. Darunter fielen spezielle Reparaturmethoden und automatisierte, zerstörungsfreie Prüfverfahren für die kohlenstofffaserverstärkten Strukturen von Sitz- und Grundrahmen. Ein besonderer Fokus lag auf lösbaren Verbindungen für eine optimale und zerstörungsfreie Demontage. Dazu konnte im Rahmen des Projekts bereits eine Lösung für lösbare Klebeverbindungen entwickelt und erprobt werden. Diese ermöglicht es, Klebungen ohne Beschädigung der zugefügten Bauteile über einen einfachen Mechanismus zu trennen.

Als Projektergebnis entstand ein Technologiedemonstrator, welcher das Konzept der wiederverwertbaren Fahrzeugplattform und Sitzstruktur darstellt. Der Demonstrator wurde auf der Mailänder Design Week im Rahmen einer Präsentation des gesamten Projekts erstmalig vorgestellt.

Fraunhofer-Projektzentrum Wolfsburg

Fraunhofer-Projektzentrum Wolfsburg