Komplexumformung von Hybridstrukturen

Abgeschlossenes Projekt

Im Projekt »Komplexumformung von Hybridstrukturen« beschäftigt sich das Fraunhofer-Projektzentrum Wolfsburg mit der Herstellung von Hybridbauteilen aus Metall und Faserkunststoffverbund (FKV) durch Umformen und Spritzguss in einem Werkzeug. Ziel ist eine Reduzierung von Prozessstufen und somit eine Verringerung der Herstellkosten von Hybridbauteilen.

In der klassischen automobilen Großserienproduktion haben Leichtbaukomponenten im Multi-Material-Design bislang keinen nennenswerten Stellenwert. Der Hauptgrund liegt bei der aufwendigen und somit teuren Herstellung durch eine große Anzahl von einzelnen Fertigungsschritten.

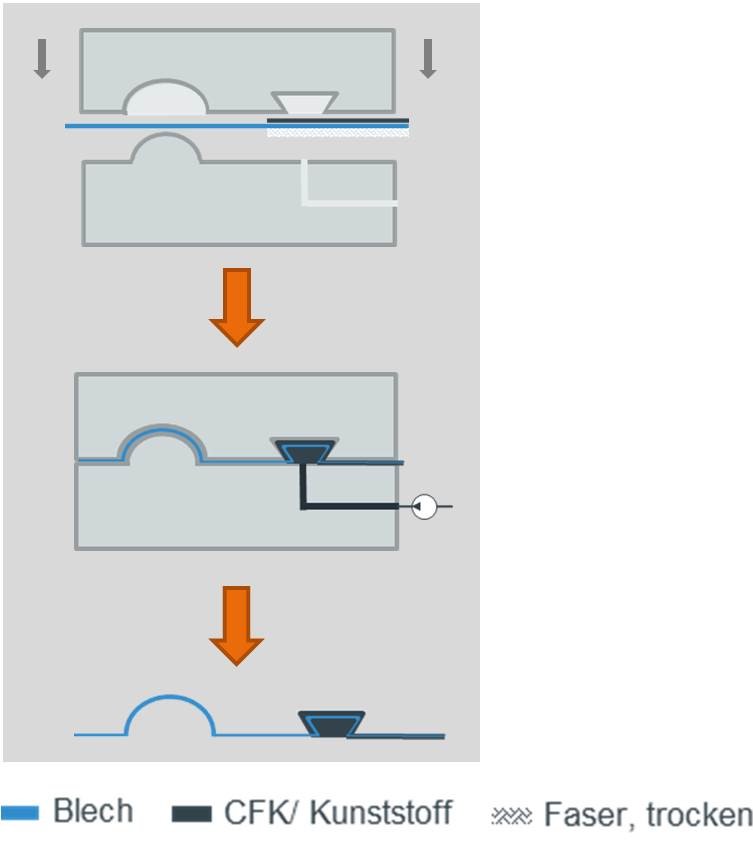

Dabei wird eine Technologie zum Umformen von FKV-Metall-Hybridbauteilen neu entwickelt. Es wird angestrebt, die Verfahren Blechumformen, Fügen, FVK-Pressverfahren und Injektionsverfahren (z. B. Kunststoff-Spritzgießen) effizient miteinander zu kombinieren.

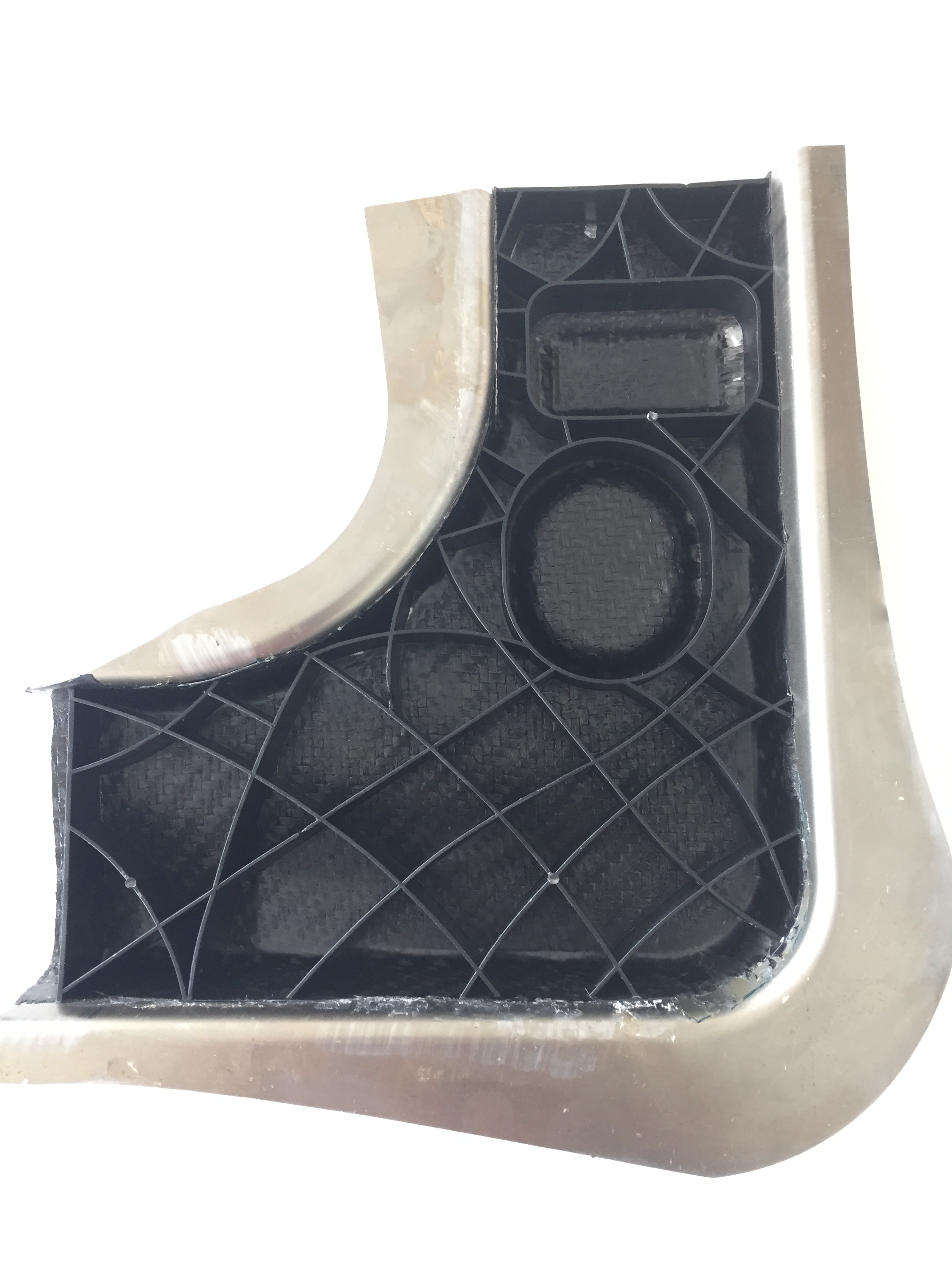

Hauptziel des Projekts »KomuPlex« ist es, die FKV-Komponente technologisch gezielt in den Umformungsprozess der metallischen Komponente zu integrieren, um die Prozessstufentiefe von FKV-Hybridbauteilen zu verringern und den Integrationsgrad zu erhöhen. Die erzeugten partiellen Hinterschnitte ergeben einen formschlüssigen Verbund von Metall, Organoblech und Kunststoff. Die Projektergebnisse münden in eine neue One-Tool-Technologie.

Schwerpunkte des Projekts:

- Verfahrensnachweis mit einfachem Napfwerkzeug

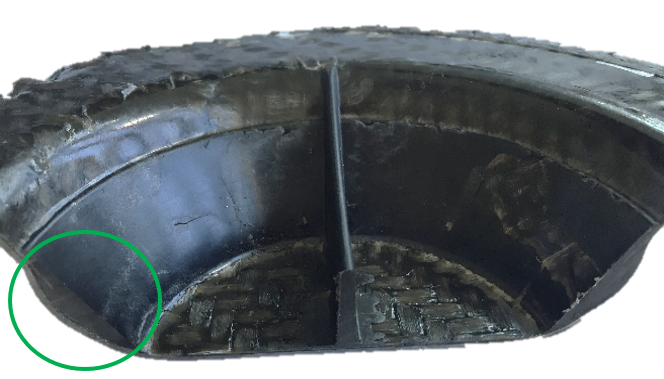

- Bauteilkonstruktion des Demonstrators (A-Säulenschuh)

- Werkzeugentwicklung und -fertigung

- Abbildung der Prozesskette zur Herstellung des Hybridbauteils

- Demonstratorfertigung

- Bauteilcharakterisierung

Projektergebnisse:

- Vorversuche erfolgreich umgesetzt

- Werkzeug in Betrieb genommen

- Demonstratorbauteile im One-Tool-Verfahren hergestellt

- Bauteilzyklus (ohne Vorwärmung) rund 80 Sekunden

- Partielle Umformung durch Kunststoffschmelze dargestellt

Fraunhofer-Projektzentrum Wolfsburg

Fraunhofer-Projektzentrum Wolfsburg