Kalander-Direktimprägnierung konfektionierter textiler Verstärkungsstrukturen

Abgeschlossenes Projekt

Die Weiterentwicklung des Kalandrierverfahrens bildet den Lösungsansatz zur kontinuierlichen und großserientauglichen Imprägnierung textiler Strukturen sowie der Konsolidierung von vorimprägnierten Faser-Matrix-Halbzeugen zur Herstellung thermoplastischer Flächenhalbzeuge. Aktueller Forschungsschwerpunkt ist die Analyse und Optimierung der Imprägnierung von diversen trockenen Textilien mit verschiedenen Matrixsystemen.

Durch die Verwendung thermoplastischer Flächenhalbzeuge mit Lang- oder Endlosfaserverstärkung lassen sich hohe Leichtbaugrade, ein hohes Maß an Flexibilität und gute mechanische Eigenschaften bei gleichzeitig effizienter Verarbeitbarkeit erzielen.

Die Imprägnierung von Textilien (Gewebe, Gelege) mit thermoplastischen Matrixsystemen erfordert aufgrund der höheren Viskosität der schmelzflüssigen Thermoplaste im Gegensatz zu niederviskosen duromeren Reaktionsharzen eine optimale Prozessführung.

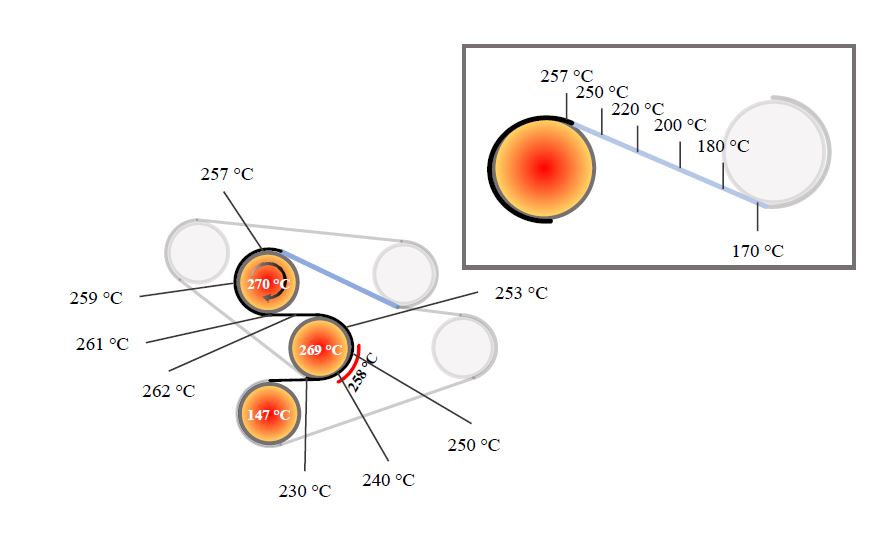

Die Kalander-Direktimprägnieranlage des Fraunhofer-Projektzentrums Wolfsburg ermöglicht die kontinuierliche Imprägnierung und Konsolidierung rollenförmiger Eingangsmaterialien (trockene Textilien, Hybridtextilien, vorimprägnierte Faser-Matrix-Halbzeuge, thermoplastischen Matrixsysteme) unter dem Einfluss von Druck und Temperatur. Das Matrixsystem wird dem Prozess in Form von Folie oder Vlies zugeführt werden.

Im Rahmen des Projekts wurden die Imprägnierung von Glasfasergeweben und -gelegen mit Polypropylen- (PP) und Polyamid 6- (PA6) Matrixfolie, die Imprägnierung von Flachsfaser-Polymerfaser-Hybrid-Geweben sowie die Konsolidierung von Hybridvliesen aus Kurzglasfasern und Polymermatrix (PP, PA6) in Parameterstudien untersucht.

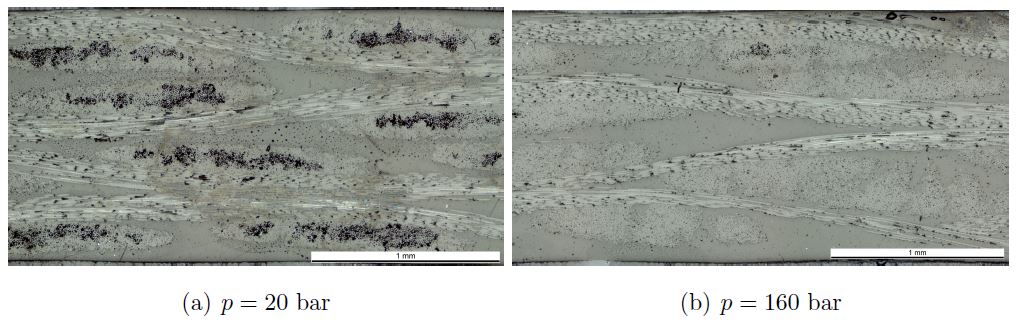

Die entscheidenden Parameter der Kalander-Direktimprägnieranlage, die sich auf die Qualität der Produkte auswirken, sind: Temperatur, Flächenpressung zwischen den Stahlbändern der Anlage und die Imprägnier- und Abkühlzeit, welche maßgeblich durch die Bandgeschwindigkeit der Anlage bestimmt wird. Die Qualität der Materialien wird durch mechanische Kennwertermittlung und eine optische Beurteilung des Imprägniergrads durch Schliffbilder bestimmt.

Bei der Verarbeitung von Glasfasergelegen und -geweben mit PP und PA6 Matrixsystemen konnten thermoplastische Faserhalbzeuge mit guten mechanischen Eigenschaften hergestellt werden. Als Verstärkungstextilien wurden jeweils 3 Lagen eines 390 g/m² Glasfilamentgewebes mit Köperbindung sowie eines 573 g/m² 󠇯± 45° Biaxial-Geleges verwendet. Bei einem Faservolumenanteil von ca. 43 % wurden Zugfestigkeiten bis zu 410 MPa bei einem E-Modul von 20 GPa erzielt.

Aktueller Forschungsschwerpunkt ist die Weiterentwicklung und Optimierung der Stahlbandbeschichtung oder -behandlung für eine optimale Trennung des Produkts am Ende des Imprägnier- bzw. Konsolidierprozesses.

Fraunhofer-Projektzentrum Wolfsburg

Fraunhofer-Projektzentrum Wolfsburg